Sistema di produzione di parti idrauliche che incorpora TURBOdesign1 con Ebara Corporation

(Fonte immagine: tecnologia di progettazione avanzata)

Per molti anni, Ebara's Fluid Machinery & amp; Systems Company ha fornito pompe, ventilatori, compressori, refrigeratori e altri macchinari e apparecchiature correlate che fungono da infrastruttura della vita quotidiana e dell'industria. Per creare prodotti che siano competitivi e rispettosi dell'ambiente, l'azienda continua a cercare miglioramenti in termini di efficienza economica e affidabilità e sta sviluppando tecnologie progressive volte a miglioramenti continui in termini di efficienza energetica, compattezza, riduzione del peso e longevità.

Incorporazione di TURBOdesign1

Ebara哈吉尔stabilito strutture每lo sviluppo ela fabbricazione delle nuove pompe, che consentono la produzione di parti idrauliche per pompe su misura in un breve periodo utilizzando dati CAD. Il sistema si collega a TURBOdesign1 in cui la geometria della pala viene calcolata per una specifica distribuzione del carico della pala e un metodo di previsione delle prestazioni mediante codice CFD (Computational Fluid Dynamics). I processi di nuova concezione del sistema di progettazione e fabbricazione per le parti idrauliche delle pompe vengono realizzati nelle fasi seguenti.

- Fase di progettazione dell'idraulica

- Fase di colata del materiale

- Fase di lavorazione

- Fase di ispezione

TURBOdesign1 & amp; Sistema di progettazione CFD

Per progettare le parti idrauliche delle pompe, TURBOdesign1 è stato introdotto nel sistema di progettazione insieme a CFD. TURBOdesign1 è stato applicato per trovare la geometria ottimale della pala per vari tipi di pompe come pompe con diffusore a tazza, pompe a spirale, pompe multistadio e pompe per acque luride. Per questi tipi di pompe, i parametri di progettazione ottimali che consentono la massima efficienza, le massime prestazioni di aspirazione, le dimensioni minime, le caratteristiche di assenza di stallo e le caratteristiche di carico limite, sono stati stabiliti in un'ampia gamma di velocità specifiche.

Sistema di modellazione 3D

Per quanto riguarda la produzione, è stato sviluppato un originale sistema CAD tridimensionale per la geometria del modello tridimensionale delle parti idrauliche. In questo sistema, il modello solido tridimensionale può essere formulato dal profilo della superficie della pala ottenuto con il metodo del design inverso insieme alla forma meridionale preliminarmente ottimizzata su shroud e mozzo. Inoltre, i raccordi tra la pala e la superficie della fascia o del mozzo possono essere formulati automaticamente. Diventa possibile per i dati del modello solido dell'intera girante come mostrato in Fig.1a & amp; b da preparare entro un breve periodo dal file di dati della superficie della lama.

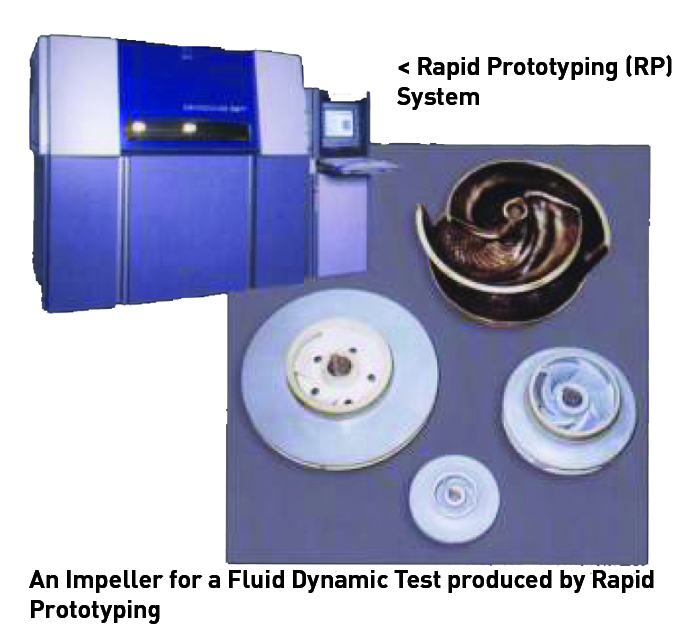

Realizzazione rapida di prototipi di un modello idraulico

La tecnologia di fabbricazione Rapid Prototype (RP) è stata applicata per produrre le pompe modello. Per quanto riguarda la fabbricazione di giranti, è stato utilizzato un sistema di sinterizzazione laser selettiva (SLS) per formulare un modello di resina di nylon di vetro ad alta resistenza. Per il modello di involucro o diffusore è stato utilizzato un apparecchio Laser Stereotype Lithography (LSL), in quanto consente di produrre un modello in resina epossidica di grandi dimensioni. I modelli idraulici completati vengono impostati su una macchina di misura a coordinate tridimensionale e le sue coordinate vengono misurate automaticamente.

Sistema di prova del modello idraulico

Il modello idraulico fabbricato viene inserito in un'apparecchiatura di test delle prestazioni ad uso esclusivo, che può condurre il test delle prestazioni generali e le prove delle caratteristiche del flusso inverso in modalità completamente automatizzata.

Fabbricazione di parti idrauliche per pompe di produzione

Il processo di microfusione a cera persa utilizzando la tecnologia RP è stato adottato anche per la fabbricazione di parti idrauliche per le pompe di produzione. Il sistema RP produce direttamente un modello a forma persa per la fusione o indirettamente un modello in cera tramite un modello master, che viene quindi applicato al processo di microfusione a cera persa per produrre le parti idrauliche metalliche.

Lavorazione senza pilota tramite sistema di produzione flessibile (FMS)

Le parti idrauliche sono lavorate da un sistema di produzione flessibile composto da un centro di lavoro a 5 assi, un centro di tornitura, un'unità di allineamento ottico, una macchina transfer automatizzata, un magazzino automatizzato e una macchina CNC.