Moog auf der Sonderschau „Intelligente Fluid- und Antriebstechnik“

Das Beste aus zwei Welten führt die Moog aus Böblingen auf der neuen Sonderschau „Intelligente Fluid- und Antriebstechnik“ vor: Das süddeutsche Unternehmen demonstriert auf der Hannover Messe 2018 ein elektrohydrostatisches Antriebssystem (EAS), das die Vorteile von Elektrik/Elektronik und Hydraulik in einem Bauteil vereint.

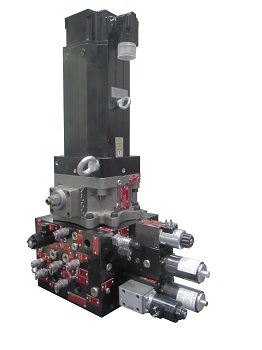

Ausgelegt für hohe Kräfte: Das neue elektrohydrostatische Antriebssystem (EAS) arbeitet mit einer drehzahlvariablen Pumpe (EPU), die sich direkt an einem Steuerblock oder Hydraulikzylinder montieren lässt. (Foto: Moog)

Sie zählen zu den anspruchsvollsten Kunden jedes Antriebsherstellers: Die Rede ist von Firmen, die Schiffsmotoren, Windkraftanlagen, Gas- und Dampfturbinen sowie Maschinen für kraftvolle Einsätze herstellen. Gefragt sind in diesen Branchen extrem effizient arbeitende Aggregate mit minimalem Energieverbrauch, sehr niedrigen Wartungs- und Instandhaltungskosten, die mit möglichst geringem Platzbedarf auskommen.

Power-on-demand aus dem dezentralen Aggregat

Dass sich alle diese positiven Eigenschaften erfüllen lassen, will Moog in Hannover mit einem Demonstrator beweisen: Es handelt sich um ein elektrohydrostatisches Antriebssystem (EAS) für hohe Kraftanforderungen. „Das System arbeitet mit einer drehzahlvariablen Pumpe, die sich direkt an einem Steuerblock oder Hydraulikzylinder montieren lässt“, erklärt Dr.-Ing. Dirk Becher, Engineering Manager Pumps and Laboratory. „Mit EAS können wir Power-on-demand bereitstellen.“ Herzstück des Systems ist die elektrohydrostatische Pumpeneinheit (EPU), mit der ein OEM, Systemintegrator oder Endnutzer dezentrale Antriebsstrukturen verwirklichen kann. Wegen des Einsatz eines hydrostatischen Getriebes entfallen sonst übliche hydraulische Komponenten wie Rohre oder Ventile. Moog setzt auf ein Baukastensystem mit Motor-Pumpe-Einheiten in fünf unterschiedlichen Größen (Pumpengröße 19 bis 250 cm³, 10 bis 150 kW Leistung), das sich sehr flexibel an unterschiedlichste Applikationen anpassen lässt. Der maximale Volumenstrom beträgt je nach Baugröße 85 bis 450 l/min – bei einem maximalen Betriebsdruck von 350 bar.

Zweigleisig fährt das Unternehmen bei der Intelligenz des Systems. „Wir verwenden systemische Intelligenz zum Beispiel für die Überwachung“, erklärt Dr. Becher. „Sie überprüft, ob das geschlossene hydrostatische System Öl verliert. Außerdem übernimmt es das Monitoring wichtiger Regelgrößen und die Überwachung etwa der richtigen Funktionsweise von Sicherheitsventilen.“ Alle diese dabei erfassten Daten kann das dezentral ausgelegte EAS über Standard-Schnittstellen (analog mit ± 10 V bzw. digital via CAN-, Profi- oder Ethernet-Bus) an ein übergeordnetes Leitsystem weiterleiten.

Der „Gesundheitszustand“ lässt sich direkt erfassen

Direkt für die Komponente ist das andere intelligente System, die Regelung des Achsantriebes, zuständig. „Wir messen direkt im Motor Kennwerte wie Temperatur sowie Drehzahl und monitoren sie im Zusammenhang mit der Achsbewegung“, erläutert Dr. Becher. „Mit Hilfe der Sensorik kann der Anwender bei Abweichungen von Drehzahlsignal und Achsbewegung die Fehlerursache ermitteln.“ „Wir können im Prinzip den „Gesundheitszustand“ der Pumpe on the fly – also im laufenden Betrieb – detektieren“, ergänzt Dr.-Ing. Achim Helbig, Innovation Projects Manager. Je nach Bedarf kann der Anwender verschiedene Regelalgorithmen einsetzen, um das System entweder druck-, geschwindigkeits-, positions- oder kraftgeregelt zu fahren. Die entsprechenden Sollwertsignale sendet eine übergeordneten Steuerung, die dann von der internen Regelung umgesetzt werden. Dr. Helbig: „Wir präsentieren unser elektrohydrostatisches Antriebssystem daher auch auf der Sonderschau „Intelligente Fluid- und Antriebstechnik“, weil es perfekt zur Thematik passt.“

„EAS ist denkbar für alle Bereiche, in denen bisher Hydraulik verwendet wird“, sagt Dr. Becher. „Besonders gefragt ist es aktuell bei Anwendern aus dem Bereich Metallumformung und Pressen, in denen sich ein Trend hin zur Elektrifizierung abzeichnet.“ Für das System spreche in diesem Bereich das prozesssichere Verhalten bei hohen Kräften – beispielsweise bei der Schlagbelastung. Außerdem biete sich EAS auch besonders zum Einsatz in großen Gas-, Dampf- und Windturbinen an.

Für EAS spreche nämlich, dass es sich um ein komplett geschlossenes hydraulisches System handle, das nur noch über elektrische Kabel mit einer übergeordneten Steuerung verbunden wird. Dr. Helbig: „Der Anwender muss sich überhaupt nicht mehr mit typischen hydraulischen Kennwerten wie Druck oder Volumenstrom auseinandersetzen.“

Autor: Nikolaus Fecht im Auftrag des VDMA

Quelle:VDMA e. V.